漆雾凝聚剂 AB 剂作用下漆渣上浮失效的成因与调控路径

时间:2025-07-29 16:33:50

来源:

浏览|:175次

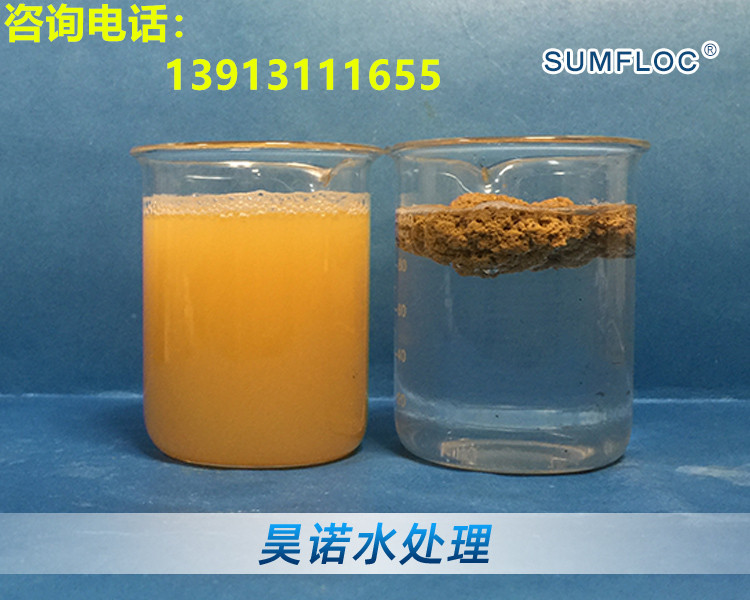

在喷漆室循环水处理中,漆雾凝聚剂 AB 剂的协同作用是实现漆渣分离的关键。正常情况下,投加药剂后,漆雾颗粒会逐渐凝聚形成漆渣,并借助浮力上浮至水面,便于收集清除。但若出现漆渣不上浮的情况,不仅会影响循环水的净化效果,还可能导致管道堵塞、设备运行受阻等问题。这种现象的产生往往与药剂特性、反应条件及操作方式密切相关,需从多方面探寻根源。

药剂配比失衡是导致漆渣不上浮的常见原因。AB 剂作为复配体系,A 剂与 B 剂的作用各有侧重:A 剂主要负责破坏漆雾颗粒的稳定性,使其失去分散能力;B 剂则承担凝聚与助浮功能,促使分散的颗粒聚集成具有上浮能力的漆渣。若 A 剂投加量不足,漆雾颗粒无法充分破乳,仍以细小分散状态存在于水中,难以与 B 剂结合形成足够大的凝聚体;而 B 剂用量不够时,即便 A 剂完成破乳,也无法有效将颗粒凝聚成密度小于水的漆渣,自然难以实现上浮。此外,AB 剂的型号与喷漆所用油漆类型不匹配,也可能导致凝聚效果不佳,漆渣因结构致密、密度较大而沉入水底。

反应环境的异常会直接影响漆渣的上浮性能。循环水的酸碱度是重要影响因素,不同类型的 AB 剂对水体 pH 值有特定要求。若水体过酸或过碱,会破坏药剂中活性成分的结构,使其失去应有的凝聚与助浮作用。例如,酸性过强可能导致 B 剂中的高分子链发生断裂,无法形成有效的架桥结构,凝聚体松散且密度较大;碱性过强则可能使 A 剂的破乳能力衰减,漆雾颗粒难以凝聚。同时,循环水中若含有过量的杂质离子,如某些金属离子或表面活性剂,会与 AB 剂的活性成分发生反应,消耗有效成分,干扰凝聚过程,导致漆渣无法正常上浮。

搅拌操作不当也会阻碍漆渣上浮。投加 AB 剂后,适度的搅拌能促进药剂与漆雾颗粒充分接触,确保反应均匀进行。但若搅拌强度不足,药剂分散不均,局部区域反应不充分,形成的漆渣大小不一,部分细小凝聚体因浮力不足而难以浮起;搅拌强度过大则会将已形成的漆渣打碎,破坏其结构完整性,使凝聚体重新分散成小颗粒,失去上浮能力。此外,搅拌时间的控制也至关重要,搅拌不足会导致反应不彻底,搅拌过度则可能使药剂失效,两者都会影响漆渣的正常上浮。

循环水系统的运行状态同样可能引发漆渣不上浮问题。若系统中存在死角或流速异常区域,会导致局部水流停滞,投加的 AB 剂无法与该区域的漆雾颗粒充分混合,形成的漆渣在重力作用下沉积在死角处。同时,循环水的温度异常也会影响药剂效果,温度过高可能加速药剂分解,温度过低则会降低反应速率,两者都会导致凝聚反应不充分,漆渣难以形成具有上浮能力的结构。

针对漆渣不上浮的问题,可从以下思路着手解决:先检查 AB 剂的配比与型号,确保药剂与油漆类型匹配,且投加比例符合反应需求;其次检测循环水的酸碱度与杂质含量,通过调节 pH 值、去除过量杂质离子等方式优化反应环境;再者规范搅拌操作,控制搅拌强度与时间,确保药剂均匀分散且反应充分;而后排查循环水系统,清理死角,调整流速与温度,保证系统运行稳定。通过系统性排查与针对性调整,可有效解决漆渣不上浮的问题,恢复 AB 剂的正常作用,确保喷漆室循环水的有效净化。