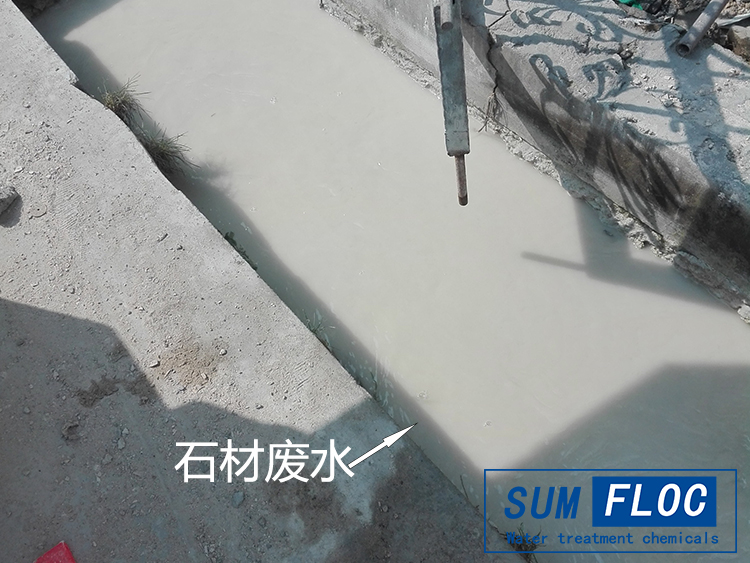

阴离子 PAM 在石材加工污水絮凝沉降处理中的应用

时间:2025-11-17 16:30:25

来源:

浏览|:160次

石材加工过程中,切割、打磨、抛光等工序会产生大量污水,这类污水富含悬浮性石材颗粒(如石英、长石、碳酸钙等)、细粉及少量油脂类物质,具有悬浮物浓度高、颗粒分散性强、沉降难度大等特点。若直接排放,不仅会堵塞市政管网,还会造成水体浑浊、底泥淤积,破坏水生生态环境。阴离子聚丙烯酰胺(简称阴离子 PAM)作为一种有效高分子絮凝剂,能通过吸附、架桥作用使污水中的微小颗粒凝聚形成大絮体,加速固液分离,是石材加工污水处理中不可或缺的关键药剂。其应用需遵循科学的操作流程,结合污水特性优化参数,才能实现有效、稳定的絮凝沉降效果。

石材加工污水特性与阴离子 PAM 适配性分析

石材加工污水的核心污染物是悬浮颗粒,这类颗粒多呈不规则形状,表面带有微弱负电荷,且颗粒粒径差异大,从微米级细粉到毫米级碎屑均有分布,导致颗粒间排斥力强,难以自然沉降。此外,部分加工环节使用的冷却润滑液会使污水含有少量油脂,油脂附着在颗粒表面会进一步增强颗粒的分散稳定性,增加处理难度。

阴离子 PAM 的分子结构中含有大量羧基等负电基团,与石材加工污水中带负电的悬浮颗粒具有良好的适配性 —— 其高分子链能跨越多个颗粒表面,通过 “吸附架桥” 作用将分散的微小颗粒连接起来,同时借助 “卷扫网捕” 效应包裹更多颗粒,形成结构稳定、密度较大的絮体,大幅提升沉降速度。相较于阳离子 PAM 或非离子 PAM,阴离子 PAM 在高浊度、带负电颗粒的污水中絮凝效率更高,且药剂成本更低,更适合石材加工这类以无机悬浮颗粒为主的污水处理场景。不过,阴离子 PAM 的效果受污水 pH 值影响较大,需在中性至弱碱性环境中使用,若污水呈酸性,需提前调节 pH 值,避免药剂分子因质子化导致活性降低。

阴离子 PAM 的选型与预处理准备

阴离子 PAM 的选型需重点关注分子量与水解度两个关键指标,这两个指标直接决定其絮凝沉降效果。对于石材加工污水中粒径较大、密度较高的颗粒,宜选用中低分子量(分子链较短)、中水解度的阴离子 PAM,这类药剂能快速吸附颗粒,形成紧凑絮体,缩短沉降时间;若污水中细粉含量高、颗粒分散性强,则需选用高分子量(分子链较长)、高水解度的阴离子 PAM,其更长的分子链能形成更广泛的吸附架桥,包裹更多微小颗粒,提升絮体强度,避免絮体在沉降过程中破碎。选型时需通过小试实验验证:取等量污水样本,分别加入不同型号的阴离子 PAM,观察絮体形成速度、絮体大小、沉降分层清晰度及上清液透明度,选择综合效果理想的药剂型号。

预处理是确保阴离子 PAM 发挥作用的基础步骤。先需进行粗过滤处理,利用格栅或筛网拦截污水中的大块石材碎屑、纤维杂质等,避免这些物质堵塞后续管道或吸附药剂分子,降低药剂利用率。随后进行水质调节,重点调节 pH 值与水温:通过投加碱性调节剂(如氢氧化钠、碳酸钠)将污水 pH 值稳定在中性至弱碱性区间,若污水温度过低(如冬季低温环境),需通过加热装置适当提升水温,因为低温会减缓阴离子 PAM 分子的运动速度,降低其与颗粒的碰撞概率,影响絮凝反应效率;若水温过高,则需控制在适宜范围,避免高温导致药剂分子降解。此外,若污水中油脂含量较高,需先通过隔油装置去除浮油,防止油脂附着在颗粒表面阻碍药剂吸附,确保阴离子 PAM 能直接与悬浮颗粒接触。

阴离子 PAM 的溶解、投加与反应控制

阴离子 PAM 为固体粉末状,需先溶解成水溶液后才能投加,直接投加固体粉末易导致药剂结块,不仅无法发挥作用,还会造成浪费。溶解过程需遵循 “低速搅拌、循序渐进” 原则:将阴离子 PAM 粉末缓慢均匀地撒入搅拌中的清水中,避免一次性大量投入,同时控制搅拌速度,以水体形成微弱漩涡、无明显飞溅为宜 —— 搅拌速度过快会切断药剂高分子链,降低活性;搅拌速度过慢则会导致粉末溶解不充分,形成结块。溶解时间需确保药剂溶解,形成均匀、透明的水溶液,无肉眼可见的颗粒或絮状物,溶解完成后需静置一段时间,让药剂分子充分舒展,提升活性。

投加方式采用 “分段投加、梯度混合” 更利于提升效果。通常将阴离子 PAM 水溶液分两次投加至反应池:次投加总量的大部分,投加后开启搅拌装置以中速搅拌,目的是让药剂分子与污水中的悬浮颗粒充分接触,初步形成微小絮体;待观察到污水中出现明显细小絮体后,进行第二次投加(投加剩余少量药剂),此时转为低速搅拌,避免高强度搅拌破坏已形成的微小絮体,同时促进微小絮体相互碰撞、聚合,形成更大、更稳定的絮体。投加量需根据污水中悬浮物浓度动态调整:若污水浊度高、颗粒含量大,可适当增加投加量;若投加后出现絮体细小、沉降缓慢或上清液浑浊,可能是投加量不足;若出现絮体松散、易破碎或上清液带有药剂残留泡沫,则可能是投加量过量,需及时调整。

反应过程中需控制污水在反应池内的停留时间,确保絮凝反应充分。停留时间过短会导致絮体形成不完整,沉降效果差;停留时间过长则可能使已形成的絮体因过度搅拌或颗粒沉降压迫而破碎。实际操作中,需根据反应池体积与污水处理量,合理控制进水流量,观察反应池内絮体生长状态,待絮体成熟(呈密实状、能快速沉降分层)后,再将污水送入沉淀池进行固液分离。

固液分离与效果监测及后续处理

经过絮凝反应的污水进入沉淀池后,需依靠重力作用实现固液分离。沉淀池的运行需控制进水方式,采用多点进水或导流装置,避免进水水流直接冲击池底或已沉降的泥层,导致絮体重新悬浮。若污水中絮体密度较小、沉降速度较慢,可在沉淀池内设置斜管或斜板,增加沉降面积,缩短絮体沉降距离,提升分离效率。沉降过程中,需定期观察上清液状态,若上清液浑浊、有悬浮小絮体,可能是阴离子 PAM 投加量不足或反应不充分,需返回调整药剂投加量或反应参数;若上清液清澈透明、无明显杂质,则说明分离效果良好。

效果监测需定期抽样检测,重点关注上清液的悬浮物浓度、浊度及 pH 值。若悬浮物浓度标,需检查预处理是否彻底、药剂选型是否合适或投加量是否足够;若浊度标,可能是絮体形成不完整,需优化搅拌速度或反应时间。同时,需对沉淀池底部的污泥进行处理:石材加工污水产生的污泥主要为无机石材颗粒,属于一般固废,可经过浓缩、脱水后,作为建筑骨料或路基填料回收利用,实现资源循环;若污泥中含有少量油脂或药剂残留,需先进行化处理,避免二次污染。

此外,需定期维护处理系统设备:清理反应池与沉淀池内壁附着的污泥,防止污泥结块影响设备容积与反应效率;检查药剂溶解罐、搅拌装置及投加泵的运行状态,确保药剂溶解充分、投加准确;定期校准 pH 计、浊度仪等监测设备,保证监测数据的准确性,为药剂投加量调整与工艺优化提供可靠依据。

阴离子 PAM 在石材加工污水絮凝沉降处理中,需通过科学选型、规范预处理、准确投加与过程控制,才能充分发挥其有效絮凝作用。实际应用中,需结合污水的具体特性(如颗粒粒径、悬浮物浓度、pH 值)动态调整操作参数,同时注重设备维护与污泥资源化利用,实现石材加工污水的达到标准处理,为石材行业的可持续发展提供技术支持。