洗沙污水中絮凝剂的科学添加方法解析

时间:2025-10-21 16:39:27

来源:

浏览|:109次

洗沙行业在生产过程中会产生大量洗沙污水,这类污水含有高浓度的悬浮颗粒,主要包括泥沙、石粉及少量有机质,若直接排放会导致河道淤积、土壤板结,破坏生态环境。絮凝剂作为处理洗沙污水的核心药剂,能通过吸附、架桥作用使污水中的悬浮颗粒凝聚成大絮体,进而实现固液分离。掌握科学的絮凝剂添加方法,是确保洗沙污水处理效率、实现水资源循环利用与达到标准的关键。

絮凝剂的选型适配

洗沙污水的悬浮颗粒以无机泥沙为主,且颗粒粒径差异较大,需根据污水特性选择适配的絮凝剂类型。目前常用于洗沙污水处理的絮凝剂主要包括无机絮凝剂与有机高分子絮凝剂。无机絮凝剂如聚合氯化铝、聚合硫酸铁等,具有价格低廉、对无机颗粒吸附能力强的特点,适用于泥沙浓度较高、pH 值偏中性的洗沙污水;有机高分子絮凝剂如聚丙烯酰胺,分为阴离子型、阳离子型与非离子型,其中阴离子型聚丙烯酰胺因分子链上的羧基能与泥沙颗粒表面的负电荷发生中和反应,且架桥能力强,更适配洗沙污水中以硅酸盐为主的泥沙颗粒,可根据污水中颗粒粒径大小调整分子量,粒径较细的污水宜选择高分子量型号,以增强絮体强度。

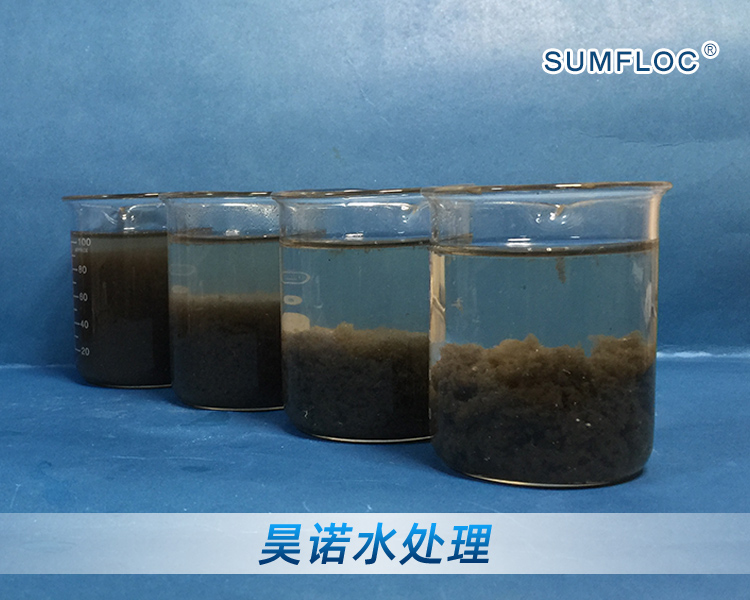

在实际选型时,需通过小试实验确定絮凝剂类型。取等量洗沙污水样品,分别投加不同类型的絮凝剂,观察絮体形成速度、絮体大小及沉降效果,选择絮体形成快、沉降迅速且上清液清澈度高的絮凝剂,为后续添加操作奠定基础。

添加前的准备工作

絮凝剂添加前需做好污水预处理与药剂溶解准备,确保处理过程稳定有效。将洗沙污水引入调节池,通过搅拌装置使污水中的悬浮颗粒均匀分布,避免因颗粒沉降导致浓度不均,影响絮凝剂与颗粒的接触效率;同时,检测污水的 pH 值,若 pH 值偏离絮凝剂反应范围(如聚合氯化铝适宜 pH 值为 6-9,阴离子聚丙烯酰胺适宜 pH 值为 7-10),需通过投加酸或碱进行调节,确保絮凝反应在适宜的酸碱环境中进行。

其次,进行絮凝剂的溶解配制。无机絮凝剂如聚合氯化铝,可直接加入溶解罐中,加入适量清水后搅拌至溶解,形成均匀的水溶液;有机高分子絮凝剂如聚丙烯酰胺,因直接投加易结块,需先在溶解罐中加入少量清水,开启搅拌装置(搅拌速度不宜过快,避免破坏分子链),再将聚丙烯酰胺缓慢均匀撒入水中,防止结块现象,搅拌至溶解后,静置一段时间备用,确保药剂充分活化。

分阶段添加操作流程

洗沙污水中絮凝剂的添加需遵循分阶段原则,结合处理工艺特点实现有效絮凝。开始为混合阶段,将配制好的絮凝剂溶液通过计量泵缓慢注入混合池,与洗沙污水充分混合。此阶段需控制搅拌速度,以快速搅拌为主,确保絮凝剂溶液在短时间内与污水均匀混合,使絮凝剂分子与悬浮颗粒充分接触,初步形成微小絮体;搅拌时间不宜过长,避免微小絮体被打散,影响后续凝聚效果。

第二步为反应阶段,混合后的污水进入反应池,此时需降低搅拌速度,采用慢速搅拌方式,为微小絮体提供充足的碰撞凝聚空间。在搅拌作用下,微小絮体相互碰撞、结合,逐渐形成较大的絮体,随着絮体体积增大,其重力作用增强,开始缓慢沉降;此阶段需密切观察絮体形成情况,若絮体过小,可适当增加絮凝剂投加量,若絮体松散易破碎,需调整搅拌速度,确保絮体形成稳定且具有一定强度。

第三步为沉降阶段,完成反应的污水进入沉淀池,停止搅拌,让形成的大絮体在重力作用下自然沉降。沉降过程中需避免污水扰动,防止絮体上浮或破碎,影响固液分离效果;待絮体沉降至池底后,上层清液可通过溢流方式排出,进入后续过滤或循环利用环节,池底的污泥则通过排泥设备排出,进行进一步处理。

添加过程中的关键控制因素

絮凝剂添加效果受多种因素影响,需重点控制以下关键因素。一是絮凝剂投加量,投加量过少会导致絮体形成不充分,固液分离效果差,上清液浑浊;投加量过多则会使污水中残留过多絮凝剂,增加处理成本,且可能导致絮体重新分散,影响沉降效果,需通过小试确定合适投加量,并根据实际污水浓度变化进行动态调整。

二是搅拌速度与时间,混合阶段的快速搅拌需确保絮凝剂均匀分散,搅拌速度通常根据混合池体积调整,以污水不产生漩涡为宜;反应阶段的慢速搅拌需控制在絮体不沉降的范围内,搅拌时间以絮体形成稳定为准,通常根据絮体沉降情况灵活调整。

三是污水温度,温度对絮凝剂的活性有一定影响,若洗沙污水温度过低,絮凝剂分子活性降低,絮体形成速度减慢,沉降效果变差,此时可适当提高污水温度或增加絮凝剂投加量,确保絮凝反应正常进行;若温度过高,需注意絮凝剂溶液的稳定性,避免药剂分解失效。

添加后的效果检测与调整

絮凝剂添加完成后,需对处理效果进行及时检测,根据检测结果调整添加方案。检测指标主要包括上清液清澈度、悬浮物含量及污泥含水率,通过观察上清液外观,若上清液清澈透明,无明显悬浮颗粒,说明絮凝效果良好;若上清液浑浊,需分析原因,若因投加量不足,应适当增加投加量,若因 pH 值不适宜,需重新调节污水 pH 值。

同时,定期检测沉淀池底污泥的含水率,若污泥含水率过高,说明絮体形成不密实,需调整絮凝剂类型或投加量,提高絮体强度,降低污泥含水率,便于后续污泥处理。此外,需定期清理混合池、反应池及沉淀池内的残留絮体与污泥,防止设备堵塞,确保处理系统稳定运行。

科学的絮凝剂添加方法是实现洗沙污水处理达到标准的关键环节,通过合理选型、规范准备、分阶段操作及准确控制,可有效提升洗沙污水的固液分离效率,减少污染物排放,同时实现水资源的循环利用,降低洗沙行业的处理压力,助力洗沙行业可持续发展。