洗砂废水处理中快速沉淀剂的作用机制与工艺优化

时间:2025-07-10 16:43:52

来源:

浏览|:230次

在洗砂作业过程中,大量的泥沙会随着水流进入洗砂废水,使其成为含有大量微细泥颗粒的悬浮液体。这类废水若不经妥善处理直接排放,不仅会造成水资源的浪费,还会对周边环境产生污染,堵塞排水管道、破坏土壤结构等。洗砂泥浆快速沉淀剂的出现,为有效处理此类废水提供了有力手段。

洗砂泥浆废水特性

洗砂泥浆废水具有鲜明的特点。从外观来看,多呈现出土黄色、灰色或暗红色,这取决于当地的地质条件。其浓度较高,泥浆均匀且具有粘性,比重通常在 1.20 至 1.46 之间(其中黄沙比重为 1.6),即便长时间静置也很难自然分层。并且,废水中所含污染物主要为大量粒度不同的泥沙悬浮物,浊度较高,固体物粒度细小。尤为关键的是,固体颗粒表面大多带有负电荷,这种同性电荷之间的斥力使得微粒在水中能够保持分散状态,很大地增加了沉淀难度。

快速沉淀剂作用原理

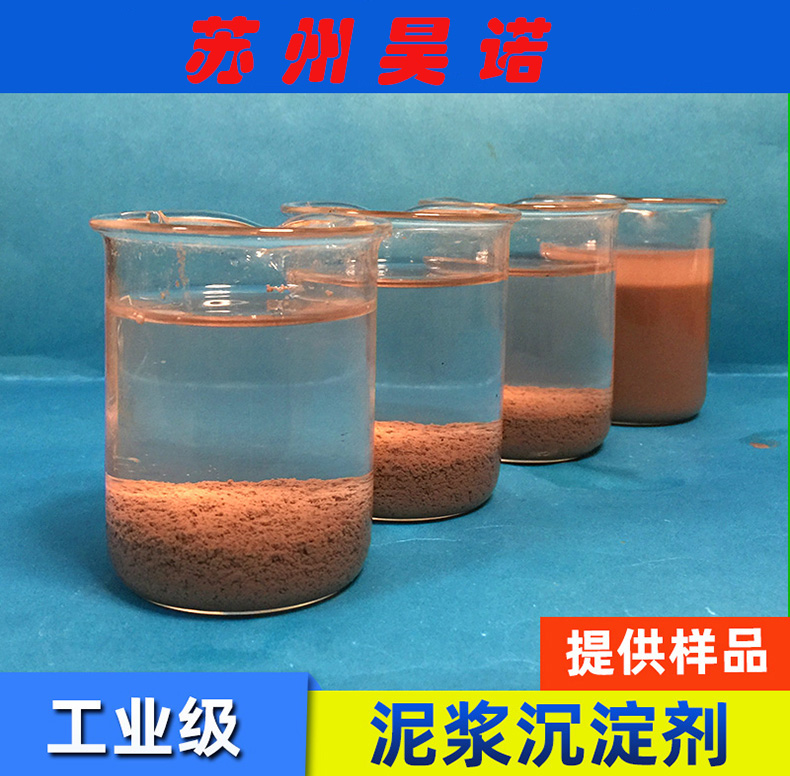

洗砂泥浆快速沉淀剂一般为有机高分子聚合物,以其独特的作用机制实现废水的快速沉淀。当沉淀剂与污水充分反应后,会产生双压电荷。凭借电荷中和作用,破坏污水中悬浮颗粒的稳定性,使其与水分离。沉淀剂的分子链会将颗粒与颗粒相互凝聚,促使颗粒不断增大,进而形成絮凝体。在液态状态下,沉淀剂能与废水悬浮物迅速反应,短短几秒内即可形成较大的絮团。随着絮凝物体积不断增大,在重力作用下逐渐脱离水体并沉淀,从而有效去除废水中的大量杂质、悬浮颗粒以及部分有机物,实现废水的快速沉淀。

沉淀剂使用流程

配置溶液

在使用前,需将固体絮凝剂配制成一定浓度的水溶液。通常将其与水按 0.1%-0.3% 的比例混合,例如,将 1-3 克的絮凝剂溶解在 1 升水中。稀释时,建议使用不含悬浮杂质的自来水,以确保溶液质量。搅拌时可采用机械搅拌,转速控制在 200 转 / 分钟左右,使絮凝剂充分溶解,形成胶水状溶液。也可通入气体搅拌,但要注意控制气量,避免溶液过度翻腾。

确定投加量

絮凝剂在污水处理中的投加量一般为 2 公斤左右 / 吨污泥,但由于不同洗砂场废水水质存在差异,为达到理想效果和经济效益,必须通过实验来确定具体投加量。例如,先取多份相同体积的废水样本,分别加入不同量的沉淀剂溶液,观察沉淀效果,记录沉淀时间、絮团大小以及上清液的清澈程度等指标,综合评估后确定合适投加量。一般来说,洗砂泥浆沉淀剂的添加量需根据洗沙污水的浓度灵活调整,加量过大不仅会造成浪费,还可能出现反作用;加量不足则泥浆难以沉淀。

投加操作

将配置好的沉淀剂溶液投加到泥浆污水洗沙循环水的出水口中进行混合。投加过程中要确保均匀、缓慢,使沉淀剂能够与废水充分接触反应。投加后,在几秒钟内即可观察到污水中的悬浮物开始快速沉淀。

实际应用案例

某大型洗沙场,每天产生的洗砂废水量高达数千立方米。以往依靠自然沉淀和简单的过滤,处理效率低,大量废水积压,影响生产进度。引入洗砂泥浆快速沉淀剂后,配合多个沉淀池,先在个沉淀池投加沉淀剂,快速沉淀大颗粒泥沙,随后废水流入后续沉淀池进一步净化。通过准确控制投加量,不仅使沉淀时间从原本的 24 小时大幅缩短至 30 分钟以内,而且清水回用率显著提高,降低了生产成本,实现了水资源的有效循环利用。

优势总结

洗砂泥浆快速沉淀剂在处理洗砂废水方面优势明显。处理方法简单,只需投放这一种药剂即可实现除泥、沙的效果,无需复杂的操作流程和额外设备投入。去除效果显著,通过与泥浆废水产生电荷反应形成絮凝,使出水更加清澈。在投加量方面较为节省,在同等处理效果的情况下,相比其他传统药剂可节省大量用量。同时,对不同酸碱度的废水都具有良好的适应能力,能在广泛的 pH 值范围内发挥快速沉淀效果。其所生成的絮凝体沉降迅速,过滤性好,且泥沙絮凝紧密,易于后续脱水处理。

随着处理要求的日益提高,洗砂泥浆快速沉淀剂的应用前景将更加广阔。未来,相关技术有望不断优化,研制出更经济有效且成本更低的产品,助力洗砂行业朝着、可持续的方向发展。