油漆污水使用漆雾凝聚剂与刮渣机协同处理的技术实践

时间:2025-08-27 16:41:47

来源:

浏览|:183次

在油漆生产与涂装作业过程中,产生的油漆污水含有大量未固化漆雾、树脂颗粒、颜料及溶剂成分,这类污染物若仅依靠单一处理手段,难以实现有效分离与去除。漆雾凝聚剂虽能破坏油漆污水的稳定体系,促使污染物聚集,但聚集后的漆渣若无法及时、彻底分离,易造成二次分散,影响处理效果。刮渣设备作为物理分离装置,可与漆雾凝聚剂形成协同作用,通过 “化学凝聚 + 物理刮除” 的组合工艺,实现油漆污水中污染物的有效去除,为后续深度处理环节奠定基础。

漆雾凝聚剂与刮渣设备的协同处理机制具有明确的互补性。漆雾凝聚剂通过两种核心作用改善污水特性:其一,借助电荷中和作用,消除油漆颗粒表面的电荷屏障,破坏胶体稳定性,促使微小颗粒相互吸附;其二,通过高分子絮凝成分的桥联作用,将吸附后的小颗粒团聚成结构紧密、密度较大的漆渣絮团,提升污染物的沉降性与可分离性。但团聚后的漆渣若长期滞留水中,可能因水流扰动或自身结构松散再次分散,而刮渣设备可通过机械刮除方式,及时将水面或池底的漆渣分离出来,避免漆渣回流至污水体系,保障处理效果的稳定性。

在实际应用流程中,二者的协同操作需遵循科学的工艺顺序。需根据油漆污水的特性(如漆雾类型、污染物浓度、pH 值)选择适配的漆雾凝聚剂类型,针对油性漆污水可选用溶剂型凝聚剂,针对水性漆污水则优先选择环境友好型阳离子凝聚剂,确保凝聚效果与污水性质匹配。随后,将漆雾凝聚剂按合理方式投加至污水反应池,配合适度搅拌,使药剂与污水充分混合,为漆雾颗粒凝聚创造均匀反应环境。搅拌过程需控制强度,避免过度搅拌破坏已形成的絮团结构。

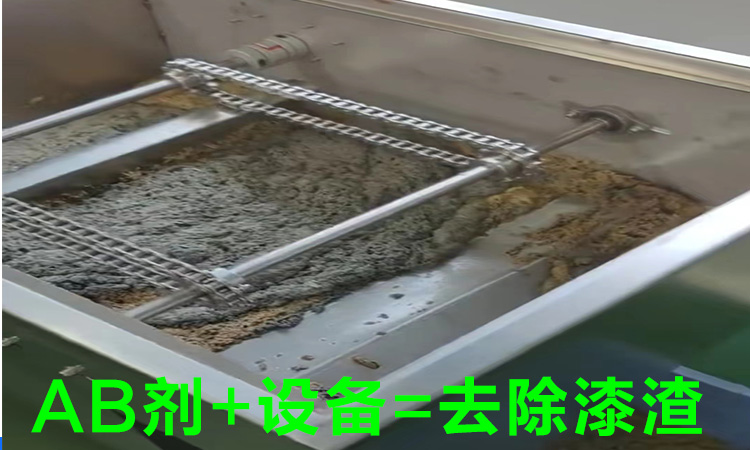

待漆雾凝聚剂完成反应,污水中的油漆颗粒形成明显漆渣絮团并浮于水面或沉降至池底后,启动刮渣设备进行分离作业。若漆渣以浮渣形式存在,可采用水平刮渣机,通过刮板的匀速移动,将浮渣推送至收集槽;若漆渣多为沉渣,则需选用水下刮渣设备,利用刮板或螺旋输送结构,将池底漆渣输送至排出端口。刮渣设备的运行速度需与漆渣形成速度相匹配,速度过快可能导致漆渣破碎,速度过慢则易造成漆渣堆积,影响设备运行效率。

协同处理过程中,需注重操作要点的把控。一方面,需定期监测漆雾凝聚剂的反应效果,通过观察漆渣絮团的大小、密度及污水透明度,判断药剂投加是否合理,若出现絮团松散、分离不彻底等情况,需及时调整药剂种类或投加方式;另一方面,需做好刮渣设备的日常维护,定期清理刮板上残留的漆渣,检查设备传动部件的运行状态,避免漆渣附着导致设备故障,确保刮渣过程连续、稳定。

此外,二者协同处理还需关注与后续工艺的衔接。经漆雾凝聚剂与刮渣设备处理后的污水,虽去除了大部分油漆污染物,但仍可能含有少量溶解性有机物,需进一步通过生化处理或深度过滤工艺净化,因此在设计协同处理流程时,需考虑出水水质对后续工艺的适应性,避免药剂残留或未分离的微小漆渣影响后续处理效果。

随着处理要求的不断提高,油漆污水处理对效率与稳定性的需求日益严苛。刮渣设备与漆雾凝聚剂的协同处理工艺,既发挥了化学药剂快速凝聚污染物的优势,又借助物理设备实现了漆渣的有效分离,有效解决了单一处理手段的局限性。通过优化药剂选型、规范设备操作及加强过程管控,该协同工艺可显著提升油漆污水处理效率,降低处理成本,为企业实现污水达到标准与清洁生产提供有力支撑,助力行业可持续发展。