漆雾凝聚剂现场投加量的科学计算方法

时间:2025-09-02 16:32:28

来源:

浏览|:158次

在涂装行业的漆雾废水处理中,漆雾凝聚剂的投加量直接关系到处理效果与运行成本。投加量不足会导致漆雾无法充分凝聚,上清液浑浊,影响后续处理;投加量过多则会造成药剂浪费,增加成本,还可能引发二次污染。因此,掌握科学的现场投加量计算方法,对实现漆雾废水有效、经济处理至关重要。漆雾凝聚剂投加量的计算需结合废水特性、处理目标及现场工艺条件,通过多维度分析与实验验证确定,而非简单的固定数值套用。

先明确漆雾废水的基础特性是计算投加量的前提。废水特性主要包括漆雾浓度、油漆类型及废水 pH 值,这些因素直接决定了凝聚剂的需求总量。漆雾浓度越高,意味着废水中待处理的油漆颗粒越多,所需凝聚剂的量自然相应增加。判断漆雾浓度可通过观察废水外观(如浑浊度、悬浮颗粒量)或借助简易检测手段,若废水呈明显乳白色且悬浮颗粒密集,说明漆雾浓度较高;反之则浓度较低。油漆类型也会影响投加量,不同类型油漆(如水性漆、油性漆)的树脂成分与颗粒表面电荷特性不同,对凝聚剂的吸附能力与反应需求存在差异,例如油性漆颗粒表面疏水基团更强,可能需要更多能增强疏水结合的凝聚剂成分。废水 pH 值则会影响凝聚剂的活性,多数漆雾凝聚剂在中性或弱碱性环境下活性较佳,若废水 pH 值偏离适宜范围,需先调节 pH 值,或在计算投加量时适当增加用量以补偿药剂活性的损失。

其次,结合处理目标与工艺条件细化计算思路。处理目标通常包括上清液澄清度、漆渣含水率及后续处理要求,不同目标对应不同的凝聚效果需求,进而影响投加量。若要求上清液可直接回用于喷淋系统,对澄清度要求较高,需确保漆雾颗粒几乎凝聚沉降,投加量需足以形成致密、易沉降的絮体;若仅需上清液满足后续生化处理进水标准,投加量可适当调整,以去除大部分漆雾颗粒、降低 COD 为主要目标。现场工艺条件方面,处理设备类型(如平流式沉淀池、斜管沉淀池、气浮设备)与运行参数(如废水停留时间、搅拌强度)会影响凝聚反应的充分性。例如,气浮设备通过气泡携带絮体上浮,对絮体大小与密度要求较低,投加量可略少于沉淀池;而停留时间较短的处理系统,为确保在有限时间内完成凝聚反应,需适当提高投加量以加快反应速度。此外,废水的循环利用情况也需考虑,若处理后的废水部分循环使用,需根据循环比例与补充新水的漆雾浓度,动态调整投加量,避免循环过程中漆雾浓度累积导致处理效果下降。

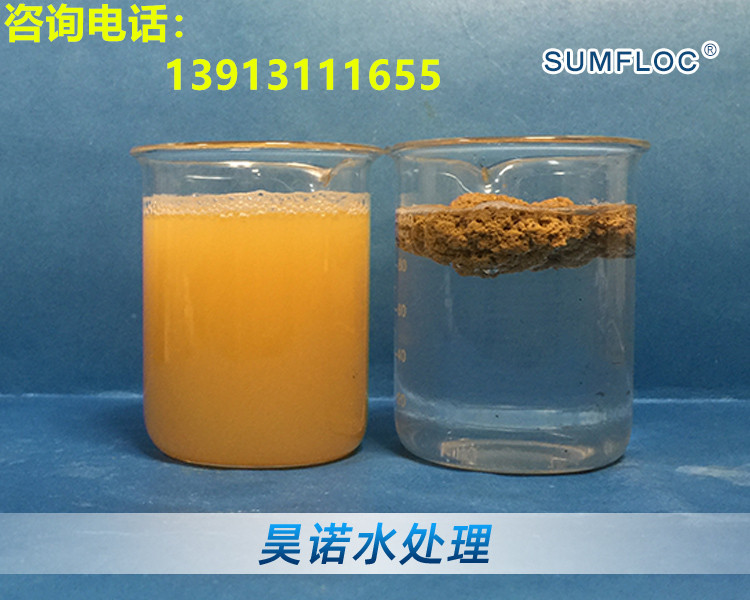

再者,实验室小试是确定初始投加量的核心环节。现场投加量计算不能仅凭理论分析,需通过实验室小试模拟现场条件,获取准确的药剂用量参考。小试时,需取现场代表性废水样品,按照不同投加比例(如从低到高设置多个梯度)加入漆雾凝聚剂,搅拌均匀后静置观察,记录不同投加量下上清液澄清度、絮体形成时间与形态。选择上清液澄清、絮体沉降速度快且结构致密的投加比例作为初始参考值,同时需考虑小试与现场条件的差异(如温度、搅拌强度),通常会在小试确定的用量基础上,预留一定调整空间作为现场初始投加量。例如,若小试中某一投加比例效果理想,现场初始投加量可在此基础上适当浮动,以应对现场废水特性的波动。

现场中试与动态调整是确保投加量准确的关键。实验室小试确定的初始投加量需通过现场中试进一步验证与优化,中试需模拟现场处理流程,连续投加药剂并监测处理效果。监测指标包括上清液浊度、漆渣产量与含水率,若上清液浊度标,说明投加量不足,需逐步增加用量;若漆渣含水率过高或出现药剂残留迹象,可能是投加量过多,需适当减少。同时,需建立长期监测机制,根据废水特性的变化(如不同批次油漆更换、涂装产量调整导致的漆雾浓度波动)动态调整投加量。例如,涂装旺季时,漆雾排放量增加,废水漆雾浓度升高,需及时提高凝聚剂投加量;更换油漆类型后,需重新通过小试与中试确定适配的投加量,避免因油漆特性变化导致处理效果下降。

综上所述,漆雾凝聚剂现场投加量的计算是一个 “特性分析 - 目标匹配 - 实验验证 - 动态调整” 的系统过程,需结合废水实际情况与现场工艺条件,通过科学实验与持续监测确保用量准确。避免仅凭经验或固定公式确定投加量,才能在保证处理效果的同时,更大限度降低运行成本,实现漆雾废水处理的经济性与友好性统一。随着涂装工艺与处理要求的升级,未来还可结合在线监测技术与智能控制系统,进一步提升投加量计算的实时性与准确性,推动漆雾废水处理技术向有效化、智能化发展。